Metalaren gogortasunaren kodea H da. Gogortasun-proba metodo desberdinen arabera, ohiko irudikapenen artean Brinell (HB), Rockwell (HRC), Vickers (HV), Leeb (HL), Shore (HS) gogortasuna daude, eta horien artean HB eta HRC dira ohikoagoak. HB-k aplikazio sorta zabalagoa du, eta HRC gainazaleko gogortasun handiko materialetarako egokia da, hala nola tratamendu termiko bidezko gogortasunerako. Aldea da gogortasun-probagailuaren indentadorea desberdina dela. Brinell gogortasun-probagailua bola-indentadorea da, eta Rockwell gogortasun-probagailua, berriz, diamantezko indentadorea.

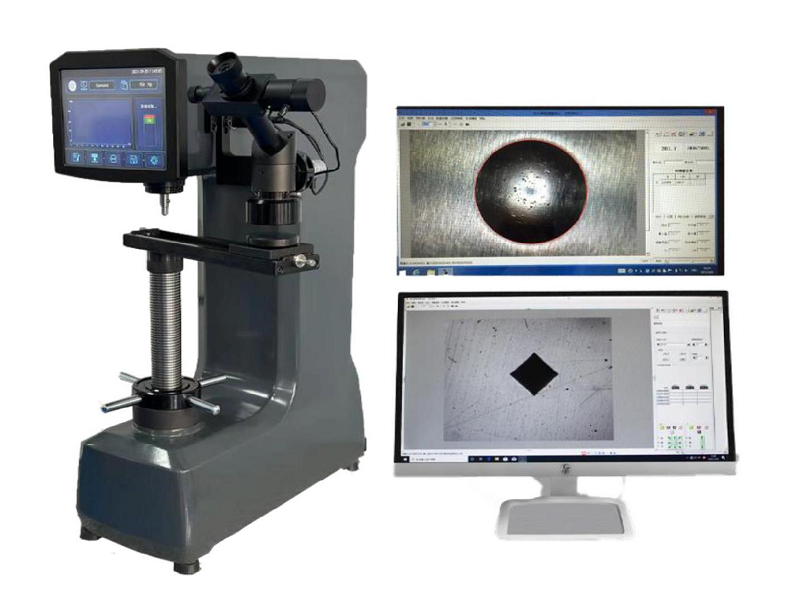

HV egokia mikroskopio-analisietarako. Vickers gogortasuna (HV) Sakatu materialaren gainazala 120 kg baino gutxiagoko karga batekin eta 136°-ko erpin-angelua duen diamantezko kono karratu formako indentatzaile batekin. Materialaren indentazio-zuloaren azalera karga-balioaz zatitzen da, hau da, Vickers gogortasun-balioa (HV). Vickers gogortasuna HV gisa adierazten da (ikusi GB/T4340-1999), eta lagin oso meheak neurtzen ditu.

HL gogortasun-probagailu eramangarria neurketarako oso erabilgarria da. Inpaktu-buru esferikoa erabiltzen du gogortasun-gainazalean inpaktu eta errebote bat sortzeko. Gogortasuna kalkulatzeko, laginaren gainazaletik 1 mm-ra dagoen zulagailuaren errebote-abiaduraren eta inpaktu-abiaduraren arteko erlazioa erabiltzen da. Formula hau da: Leeb gogortasuna HL=1000×VB (errebote-abiadura)/VA (inpaktu-abiadura).

Leeb gogortasun-proba eramangarria Brinell (HB), Rockwell (HRC), Vickers (HV), Shore (HS) gogortasunera bihur daiteke Leeb (HL) neurtu ondoren. Edo erabili Leeb printzipioa gogortasun-balioa zuzenean neurtzeko Brinell (HB), Rockwell (HRC), Vickers (HV), Leeb (HL), Shore (HS) erabiliz.

HB - Brinell gogortasuna:

Brinell gogortasuna (HB) normalean materiala bigunagoa denean erabiltzen da, hala nola metal ez-ferrikoetan, altzairua tratamendu termikoaren aurretik edo erregosi ondoren. Rockwell gogortasuna (HRC) normalean gogortasun handiagoa duten materialetarako erabiltzen da, hala nola tratamendu termikoaren ondoren gogortasuna, etab.

Brinell gogortasuna (HB) tamaina jakin bateko proba-karga da. Diametro jakin bateko altzairu gogortuzko bola bat edo karburozko bola bat probatu beharreko metalezko gainazalean sartzen da. Proba-karga denbora jakin batez mantentzen da, eta ondoren karga kentzen da probatu beharreko gainazaleko indentazio-diametroa neurtzeko. Brinell gogortasunaren balioa karga indentazio-azalera esferikoaren azalerarekin zatituz lortzen den zatidura da. Oro har, tamaina jakin bateko altzairu gogortuzko bola bat (normalean 10 mm-ko diametrokoa) materialaren gainazalean sartzen da karga jakin batekin (normalean 3000 kg) eta denbora-tarte batez mantentzen da. Karga kendu ondoren, kargaren eta indentazio-eremuaren arteko erlazioa Brinell gogortasunaren balioa (HB) da, eta unitatea kilogramo-indarra/mm2 (N/mm2) da.

Rockwell gogortasunak gogortasun-indizea zehazten du indentazio-deformazio plastikoaren sakoneran oinarrituta. 0,002 mm erabiltzen da gogortasun-unitate gisa. HB>450 denean edo lagina txikiegia denean, ezin da Brinell gogortasun-proba erabili eta Rockwell gogortasun-neurketa erabiltzen da horren ordez. 120°-ko erpin-angelua duen diamante-kono bat edo 1,59 edo 3,18 mm-ko diametroa duen altzairuzko bola bat erabiltzen du probatzen ari den materialaren gainazalean karga jakin baten pean sartzeko, eta materialaren gogortasuna indentazio-sakoneratik kalkulatzen da. Proba-materialaren gogortasunaren arabera, hiru eskala ezberdinetan adierazten da:

HRA: 60 kg-ko karga eta diamantezko konozko indentadorea erabiliz lortutako gogortasuna da, gogortasun oso handiko materialetarako erabiltzen dena (adibidez, karburo zementatua, etab.).

HRB: 100 kg-ko karga eta 1,58 mm-ko diametroa duen altzairu gogortuko bola bat erabiliz lortutako gogortasuna da, gogortasun txikiagoa duten materialetarako erabiltzen dena (altzairu erregosia, burdinurtua, etab.).

HRC: 150 kg-ko karga eta diamantezko konozko indentadorea erabiliz lortutako gogortasuna da, gogortasun oso handiko materialetarako erabiltzen dena (altzairu gogortua, etab.).

Gainera:

1.HRC-k Rockwell gogortasunaren C eskala esan nahi du.

2.HRC eta HB asko erabiltzen dira ekoizpenean.

3.HRC aplikagarria den tartea HRC 20-67 da, HB225-650 baliokidea,

Gogortasuna tarte hori baino handiagoa bada, erabili Rockwell gogortasun A eskalako HRA,

Gogortasuna tarte hori baino txikiagoa bada, erabili Rockwell gogortasun B eskalako HRB,

Brinell gogortasunaren goiko muga HB650 da, eta ezin da balio hori baino handiagoa izan.

4. Rockwell gogortasun-probagailuaren C eskalako indentadorea 120 graduko erpin-angelua duen diamantezko kono bat da. Proba-karga balio jakin bat da. Txinako estandarra 150 kgf da. Brinell gogortasun-probagailuaren indentadorea altzairu gogortuko bola bat (HBS) edo karburozko bola bat (HBW) da. Proba-karga bolaren diametroaren arabera aldatzen da, 3000 eta 31,25 kgf artean.

5. Rockwell gogortasunaren indentazioa oso txikia da, eta neurtutako balioa lokalizatua da. Hainbat puntu neurtu behar dira batez besteko balioa aurkitzeko. Produktu amaituetarako eta xerra meheetarako egokia da eta suntsipenik gabeko saiakuntza gisa sailkatzen da. Brinell gogortasunaren indentazioa handiagoa da, neurtutako balioa zehatza da, ez da egokia produktu amaituetarako eta xerra meheetarako, eta, oro har, ez da suntsipenik gabeko saiakuntza gisa sailkatzen.

6. Rockwell gogortasunaren gogortasunaren balioa unitaterik gabeko zenbaki izendatu gabea da. (Beraz, ez da zuzena Rockwell gogortasuna gradu jakin gisa deitzea.) Brinell gogortasunaren gogortasunaren balioak unitateak ditu eta gutxi gorabeherako erlazioa du trakzio-erresistentziarekin.

7. Rockwell gogortasuna zuzenean markagailuan edo digitalki bistaratzen da. Erabiltzeko erraza, azkarra eta intuitiboa da, eta masa-ekoizpenerako egokia. Brinell gogortasunak mikroskopio bat behar du indentazio-diametroa neurtzeko, eta gero taulan begiratu edo kalkulatu, eta hori erabiltzeko astunagoa da.

8. Baldintza batzuetan, HB eta HRC truka daitezke taula begiratuz. Kalkulu mentalaren formula gutxi gorabehera honela erregistra daiteke: 1HRC≈1/10HB.

Gogortasun-proba propietate mekanikoen probetan metodo sinple eta erraza da. Propietate mekanikoen proba batzuk ordezkatzeko gogortasun-probak erabiltzeko, gogortasunaren eta erresistentziaren arteko bihurketa-erlazio zehatzagoa behar da ekoizpenean.

Praktikak frogatu du gutxi gorabeherako erlazio bat dagoela metal materialen gogortasun-balio desberdinen artean eta gogortasun-balioaren eta erresistentzia-balioaren artean. Gogortasun-balioa hasierako deformazio plastikoarekiko erresistentziak eta deformazio plastikoarekiko erresistentzia jarraituak zehazten dutenez, zenbat eta handiagoa izan materialaren erresistentzia, orduan eta handiagoa izango da deformazio plastikoarekiko erresistentzia, eta orduan eta handiagoa izango da gogortasun-balioa.

Argitaratze data: 2024ko abuztuaren 16a